发布时间:2025-09-17 16:47:46 浏览人数:272人

在 UPS 应急供电系统中,“电抗器” 与 “变压器” 并非独立工作 —— 前者是 “谐波抑制的第一道防线”,后者是 “供电稳定的核心载体”,两者若协同不当,谐波干扰会直接导致应急供电 “掉链”:比如数据中心服务器死机、医院 ICU 设备断电、工业生产线停摆。尤其在断电瞬间,谐波叠加可能让 UPS 切换延迟、变压器过热,甚至触发保护跳闸。今天就拆解两者协同防谐波的核心逻辑,教你避开应急供电的 “隐形陷阱”。

UPS 内部部件:UPS 的整流器(将交流电转直流电)、逆变器(将直流电转交流电)工作时,会产生 3 次、5 次、7 次谐波(占比达总谐波的 70% 以上),若未被抑制,会直接流入变压器;

负载端设备:应急供电的核心负载(如数据中心服务器、医疗 CT 机、工业变频器)多为 “非线性负载”,运行时会向 UPS 系统反馈谐波,比如服务器电源模块产生的 3 次谐波,会叠加到电抗器和变压器上;

电网侧传导:电网正常供电时,若存在外部谐波(如附近工厂的大型电机),会通过 UPS 输入端进入系统,在应急切换时与内部谐波叠加,加剧干扰。

变压器过热烧毁:谐波电流会在变压器铁芯中产生 “附加损耗”(占总损耗的 20%-50%),导致铁芯温度升高 10-20℃,缩短寿命(温度每升 10℃,寿命减半),甚至在应急供电时因过热跳闸;

电抗器补偿失效:若电抗器未匹配谐波频率(如 3 次谐波需选 3 次滤波电抗器),会变成 “谐波放大器”,不仅无法抑制谐波,还会自身振动产生异响(100-300Hz 低频噪音),影响稳定性;

UPS 切换延迟:谐波会干扰 UPS 逆变器的电压检测精度,导致电网断电时,逆变器切换供电延迟超过 10 毫秒(敏感设备如服务器需≤5 毫秒),造成 “伪断电”;

蓄电池能耗增加:谐波电流会让蓄电池充电效率下降(损耗增加 15%-20%),应急供电时续航时间缩短,比如原本能维持 2 小时的蓄电池,因谐波仅能维持 1.6 小时。

选对电抗器类型:针对不同谐波源,搭配对应电抗器 ——

若谐波以 3 次为主(如数据中心服务器、医疗设备):选 “3 次谐波滤波电抗器”,串联在 UPS 逆变器输出端,可抑制 80% 以上的 3 次谐波;

若谐波类型复杂(如工业混合负载):选 “有源电力滤波器(APF)+ 串联电抗器” 组合,APF 实时检测谐波频率,电抗器动态调整电抗率,适配 3-25 次谐波;

匹配电抗率参数:电抗率(电抗器阻抗与系统阻抗的比值)需与变压器短路阻抗协同 —— 普通 UPS 变压器短路阻抗为 4%-6%,电抗器电抗率应选 4.5%-7%(比如变压器短路阻抗 5%,电抗器电抗率选 6%),避免两者阻抗不匹配导致谐振(谐振会放大谐波)。

选用低损耗铁芯材质:优先选 “30Q130 高硅钢片” 铁芯(比普通硅钢片损耗低 30%),减少谐波在铁芯中的附加损耗,避免过热,比如数据中心 UPS 变压器用此材质,可将谐波损耗从 20% 降至 8% 以下;

增加绕组导线截面积:谐波电流会导致绕组 “集肤效应” 加剧(电流集中在导线表面),需将绕组导线截面积加大 15%-20%(比如普通导线用 25mm²,谐波场景用 30mm²),降低绕组铜损;

提升绝缘等级:谐波产生的局部放电会加速绝缘老化,变压器绝缘等级应从普通的 “B 级”(耐温 130℃)提升至 “F 级”(耐温 155℃),比如医疗 UPS 变压器用 F 级绝缘,可耐受谐波导致的温度波动。

控制安装间距:两者间距需≥30cm(若为油浸式变压器,间距≥50cm),避免因距离过近产生 “电磁耦合”(耦合会让电抗器的谐波磁场干扰变压器铁芯);若机房空间有限,可在两者之间加装 “铁板屏蔽层”(厚度≥2mm),削弱磁场干扰;

采用 “同相序” 接线:电抗器与变压器的接线需保持 “同相序”(如 A 相进 A 相出、B 相进 B 相出),避免反相序导致电流抵消,降低应急供电效率;同时,接线电缆需用 “屏蔽电缆”(如铜网屏蔽层),减少谐波电流通过电缆向外辐射;

分开布置接地端:电抗器接地端与变压器接地端需分开接入接地网(间距≥10cm),避免谐波电流通过接地端相互传导,比如数据中心 UPS 系统中,电抗器接地电阻≤4Ω,变压器接地电阻≤1Ω,且接地网独立分区。

谐波特点:服务器电源模块产生大量 3 次谐波(占总谐波的 60%-70%),且负载密度高(每机柜 8-12kW),应急供电需持续 2-4 小时;

协同方案:

电抗器:选 “3 次谐波滤波电抗器(电抗率 6%)”,串联在 UPS 逆变器与变压器之间,每台 UPS 配 1 台电抗器(1+1 冗余);

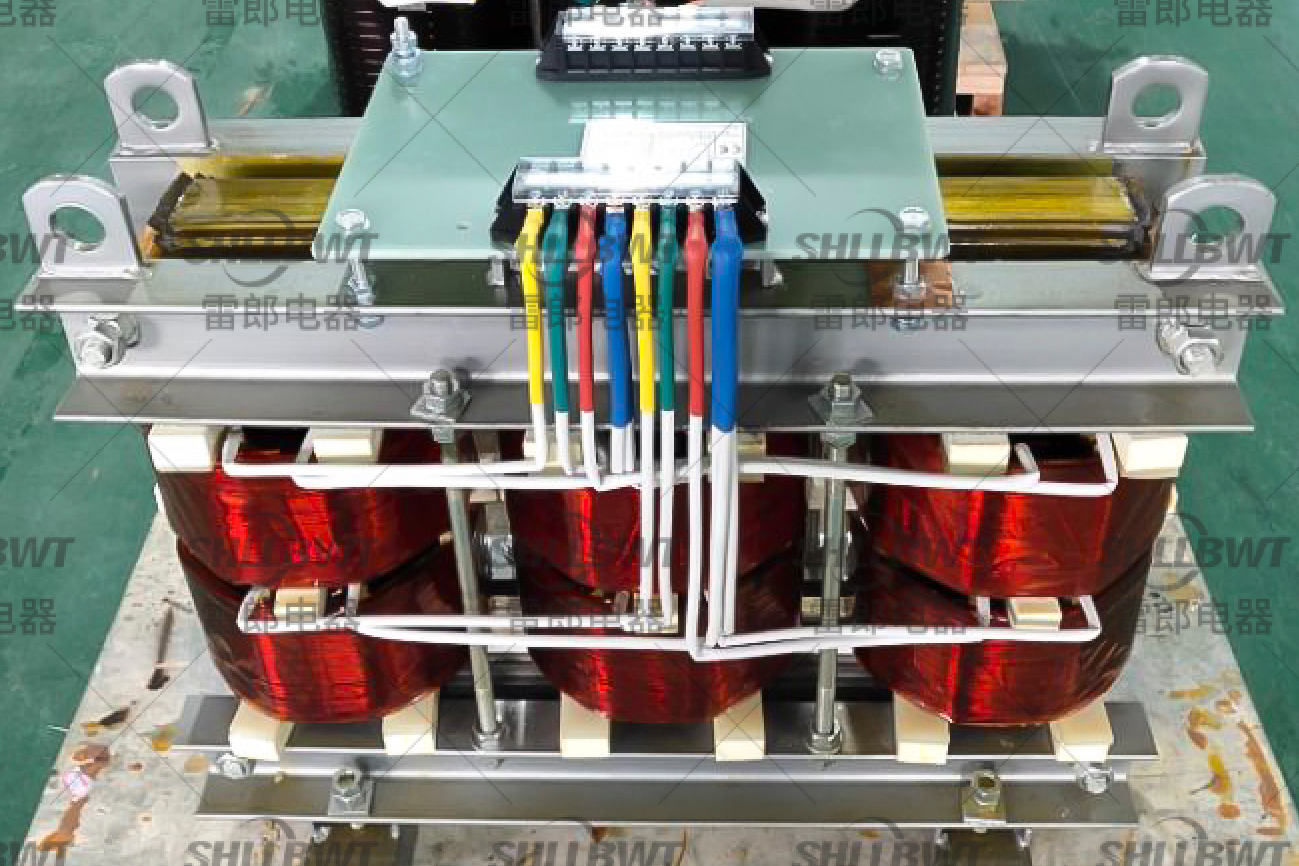

变压器:选 “干式变压器(F 级绝缘,30Q130 铁芯)”,短路阻抗 5%,绕组导线截面积加大 20%;

布局:两者间距 40cm,用屏蔽电缆接线,接地端分开接入机房独立接地网(接地电阻≤1Ω)。

谐波特点:医疗设备(呼吸机、监护仪)产生少量 3 次谐波(≤20%),但对供电可靠性要求极高(切换延迟≤5 毫秒),应急供电需持续 4-8 小时;

协同方案:

电抗器:选 “有源电力滤波器(APF)+ 串联电抗器(电抗率 4.5%)”,APF 实时监测谐波(响应时间≤200 微秒),电抗器适配变压器短路阻抗 4%;

变压器:选 “干式隔离变压器(F 级绝缘,双重绕组)”,隔离电网侧谐波,同时提升抗短路能力(可耐受 3 倍短路电流 2 秒);

布局:两者间距 50cm,加装铁板屏蔽层,接线用双绝缘屏蔽电缆,接地端接入医疗专用接地网(接地电阻≤0.5Ω)。

谐波特点:混合负载(变频器、电机、加热设备)产生 3-11 次谐波,且存在 5-8 倍冲击负载(如冲压设备启停),应急供电需持续 1-2 小时;

协同方案:

电抗器:选 “6 次谐波滤波电抗器(电抗率 7%)+ 无源滤波器组”,针对 6 次主导谐波(变频器产生),同时耐受冲击负载;

变压器:选 “油浸式变压器(F 级绝缘,30Q140 铁芯)”,油箱加装散热片(提升散热效率 30%),适应车间高温环境(≤40℃);

布局:两者间距 60cm(户外或车间独立配电房),接线用阻燃屏蔽电缆,接地端接入工业接地网(接地电阻≤4Ω)。

参数优先匹配:电抗器电抗率与变压器短路阻抗需 “同比例适配”(如电抗率 = 短路阻抗 + 1%),避免谐振;

场景决定设计:数据中心侧重 “3 次谐波抑制 + 低损耗”,医疗侧重 “隔离 + 快速响应”,工业侧重 “耐冲击 + 高温耐受”;

安装细节不忽视:间距、接线、接地的优化,能减少 30% 以上的电磁干扰,是协同效果的 “最后一公里”。